隨著我國制造技術的發(fā)展,在一些典型零件的生產(chǎn)過程中����,有相當高的技術含量,其加工制造具有相當大的難度�,需要采用一些新方法和新工藝,同時也還需要開發(fā)利用傳統(tǒng)的加工技術優(yōu)勢��,進行工藝研究�����。

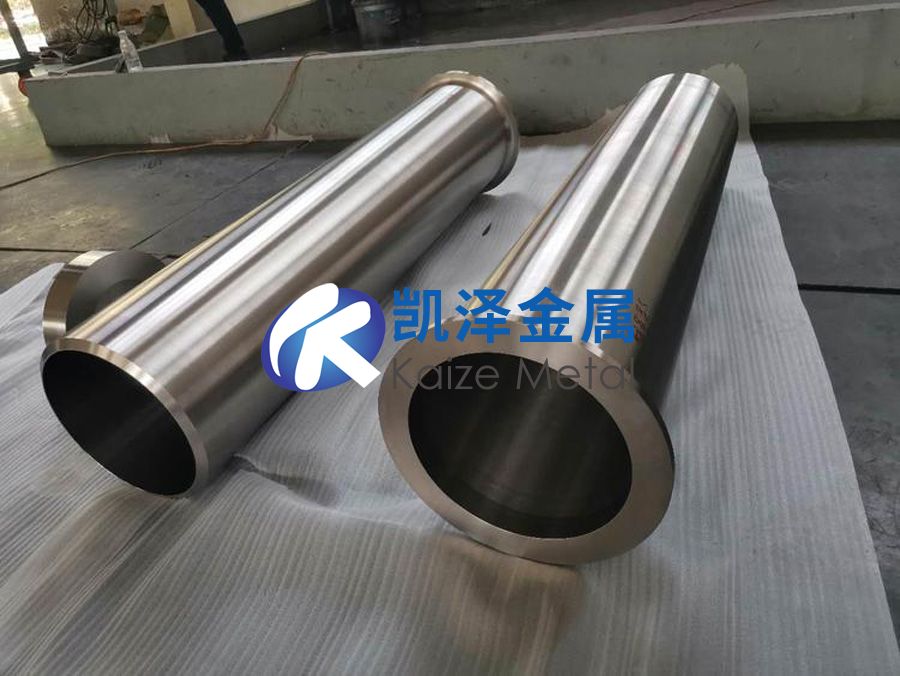

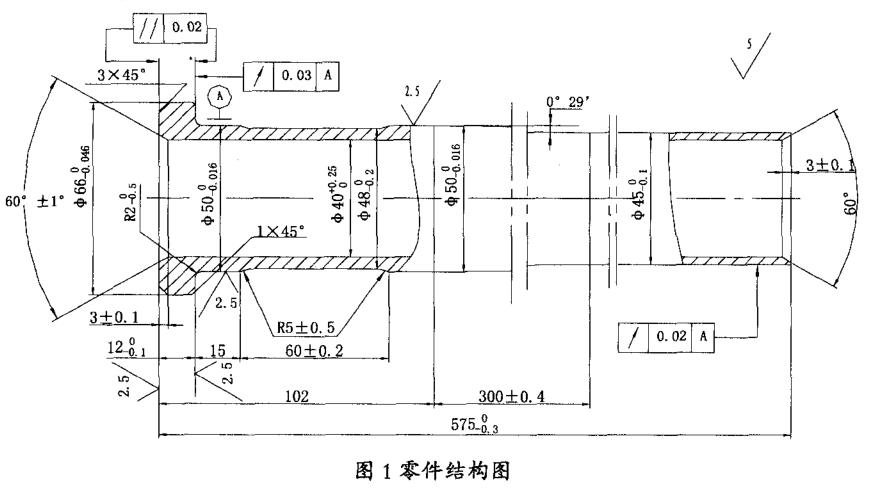

鈦合金管子件的材料為TC6��,管孔內(nèi)徑為φ40��,長度為575����,如圖1所示,這種鈦合金材料深孔加工工藝是我們首次接觸到的深孔加工工藝��,其深孔類似典型長軸類零件空心結(jié)構�����,尤其是零件內(nèi)孔直徑尺寸為中φ40的深孔�;與公司的深孔加工設備(T2120深孔鉆鏜床)無法配套;因為原機床上配套刀桿外徑為φ38�����,加工時零件總長度必須在750~1500��,現(xiàn)有條件����,根本無法實現(xiàn)管子直徑的深孔加工要求。這樣鈦合金管子深孔加工技術就成為零件研制中�����,亟待解決的技術關鍵�����。

1、加工技術難點分析

零件的外圓尺寸和技術條件要求嚴格��,其技術難點顯現(xiàn)為薄壁零件的深孔加工����,且為難加工的鈦合金材料:TC6,為了滿足設備條件����,在工藝上規(guī)定加工的深孔長度為1170(為兩個零件的長度),長徑比為1170:38����,表面粗糙度為Ra0.5;由于零件的材料特殊����,深孔直徑尺寸規(guī)格與機床系統(tǒng)不匹配�,在專用深孔鉆床上刀桿的結(jié)構設計、選材與制造十分困難���,導致零件的深孔加工極為困難�����。同時還需要對現(xiàn)有的設備加以改進����,滿足新設計的刀桿的尺寸配套需求。為此我們開展薄壁鈦合金軸管類零件深孔加工的專題工作����。

2、制定具體的措施

2.1確定加工方案

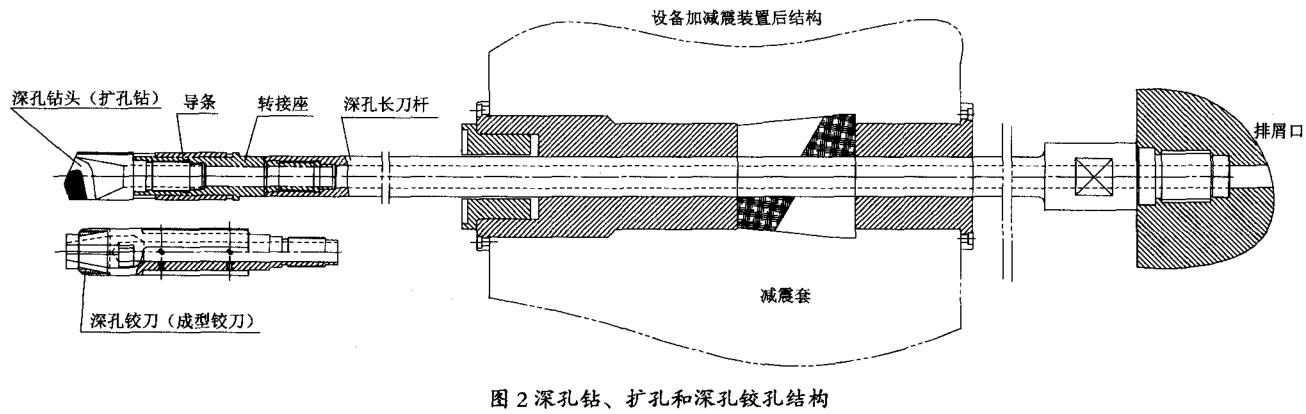

我們以鈦合金深孔加工為研討專題�,對工裝的研制、定位密封結(jié)構設計��、深孔設備的改制等技術問題��,確定了利用公司現(xiàn)有的深孔設備加以改進這種加工方案��,即在T2120深孔鉆床上開展鈦合金管子的深孔加工研制工作�����,制定了具體改進措施如下:對機床配套刀桿的定位系統(tǒng)結(jié)構加以改制��;設計與零件配套的定位密封結(jié)構�����;研究深孔加工刀具材料;在滿足刀桿的設計要求下���,制定刀具結(jié)構尺寸���,同時刀桿設計時,還要滿足刀桿內(nèi)孔的排屑功能等基礎研究工作�����。為此我們先后設計制造(9種)專用深孔刀具�、鏜頭和刀桿等工裝及設備配套零部件。進行了大量的加工試驗��,確保鈦合金管子深孔加工研制工作順利進行�����,經(jīng)試驗后滿足生產(chǎn)研制的需求���,解決鈦合金管子的深孔加工技術關鍵����。

首先我們結(jié)合鈦合金管子的深孔結(jié)構和公司內(nèi)現(xiàn)有的設備情況�,制定具體的工藝加工路線,編制工藝規(guī)程��。鈦合金管子工藝加工路線如下:毛料一粗車基準一鉆深孔一擴深孔一鉸孔一精車外圓一檢驗����。

2.2專用工裝的設計

2.2.1專用深孔刀桿的設計。由于確定了深孔的加工設備(深孑孔鉆鏜床T2120)�,在刀桿的設計結(jié)構上必須與機床切削及密封系統(tǒng)相配套。鈦合金管子的深孔內(nèi)徑尺寸為40�,因此在刀桿內(nèi)、外徑尺寸的設計結(jié)構上受到一定的限制�。一方面刀桿外徑尺寸不能過大,導致深孔加工時高壓油的流入量減少��,產(chǎn)生壓力不足��,影響深孔加工的刀桿內(nèi)排屑功能�。易產(chǎn)生切屑堵塞刀桿現(xiàn)象。

另一方面設計刀桿時���,還要兼顧到刀桿的最大內(nèi)徑尺寸���,必須做到刀桿內(nèi)�、外徑尺寸相匹配��,保證刀桿頭部連接處矩形螺紋的牢固可靠��,刀桿具有足夠的剛性����,同時還要滿足并實現(xiàn)深孔加工設備(T2120深孔鉆鏜床)內(nèi)排屑功能,保證在高壓油的作用下使切屑順利的沿刀桿內(nèi)孔行腔排人鐵屑箱內(nèi)�����。

2.2.2刀具的設計

分別設計專用的深孔鉆頭�����、深孔擴孔鉆���、轉(zhuǎn)接座����、深孔鉸刀和配套的鉸刀座�。

2.3設計與機床和零件連接的定位

密封結(jié)構,即選定設計密封過渡轉(zhuǎn)接套結(jié)構,實現(xiàn)零件與機床接觸面的密封功能����,解決連接處順利過渡�,使零件與刀具形成封閉的空間,在深孔切削加工時�����,形成封閉的高壓循環(huán)系統(tǒng)�����,防止高壓油外泄�,實現(xiàn)機床在深孔加工時冷卻和排屑、潤滑等功能�����。

3����、鈦合金管子深孔加工的實施過程

在鈦合金管子深孔加工中,采用的加工工藝仍沿用過去傳統(tǒng)的深孔加工方法�����。利用我們生產(chǎn)現(xiàn)場經(jīng)過改造后的設備,安裝專用的深孔刀桿和配套刀具����,進行深孔加工,具體的加工步驟分三步進行:鉆孔一擴孔一鉸孔�,開展加工試驗,如圖2所示��。

加工試驗后����,加工出首件鈦合金管子深孔表面出現(xiàn)如下問題:內(nèi)孔直徑尺寸局部超差,表面粗糙度不好�,內(nèi)孔表面有溝痕現(xiàn)象。

經(jīng)過分析�,我們發(fā)現(xiàn)浮動鉸刀的過渡轉(zhuǎn)接處尺寸為上限,鉸刀引導端切削受力不均���,生產(chǎn)浮動刀片偏移����,導致內(nèi)孔直徑尺寸超出圖紙要求���。另外內(nèi)孔溝痕的產(chǎn)生原因是由于管壁較薄�����,深孔過長�����,鉸孔加工時產(chǎn)生振刀和擠刀后��,易產(chǎn)生這一現(xiàn)象��,此外鉸刀磨損后也會產(chǎn)生上述問題�。

針對這些問題的產(chǎn)生原因���,逐漸完善并改進刀具結(jié)構�����,制定改進方法��。

增加在加工前檢查鉸刀的實際尺寸����,以及浮動鉸刀引導端的定心作用,確保鉸刀的自動定心后�����,進行鉸削�����,同時檢查刀具磨損情況��,及時更換新刀�����。這樣在以后的加工中保證了深孔加工的尺寸����。

完成了首件鈦合金管子深孔加工研制工作,并在以后的加工中���,陸續(xù)完成了48件鈦合金管子深孔加工任務�����。滿足了公司的研制生產(chǎn)需求����,解決鈦合金管子的深孔加工技術關鍵。

4����、加工總結(jié)

試驗結(jié)果驗證,由此證明當初制定這種深孔加工方案是可行性的�。這種鈦合金材料的深孔加工方法和加工工藝已納人到相關的技術文件中,應用在專用生產(chǎn)線上��。

參考文獻

[1]姜雪梅.空心長軸深孔加工工藝研究航空精密制造技術��,2011(4).

[2]王世青.深孔加工技術[D].西北工業(yè)大學�,2003

相關鏈接