鈦靶材是指用金屬鈦制成的一種靶材,主要用于物理氣相沉積(PVD)、磁控濺射等薄膜沉積技術?��?煞譃榧冣伆胁暮外伜辖鸢胁摹<冣伆胁氖侵富瘜W成分中鈦元素的含量超過 99.6% 的材料�;鈦合金靶材則是鈦和其他金屬(如鋁、釩等)或非金屬(如氮���、碳等)按一定比例混合制成的材料����。按形狀可分為鈦靶塊�����、鈦板靶����、鈦管靶����,凱澤金屬對不同的鈦靶材��,通過性能��、應用�、標準�、工藝等多維度,分析如下:

一��、定義與形態(tài)差異

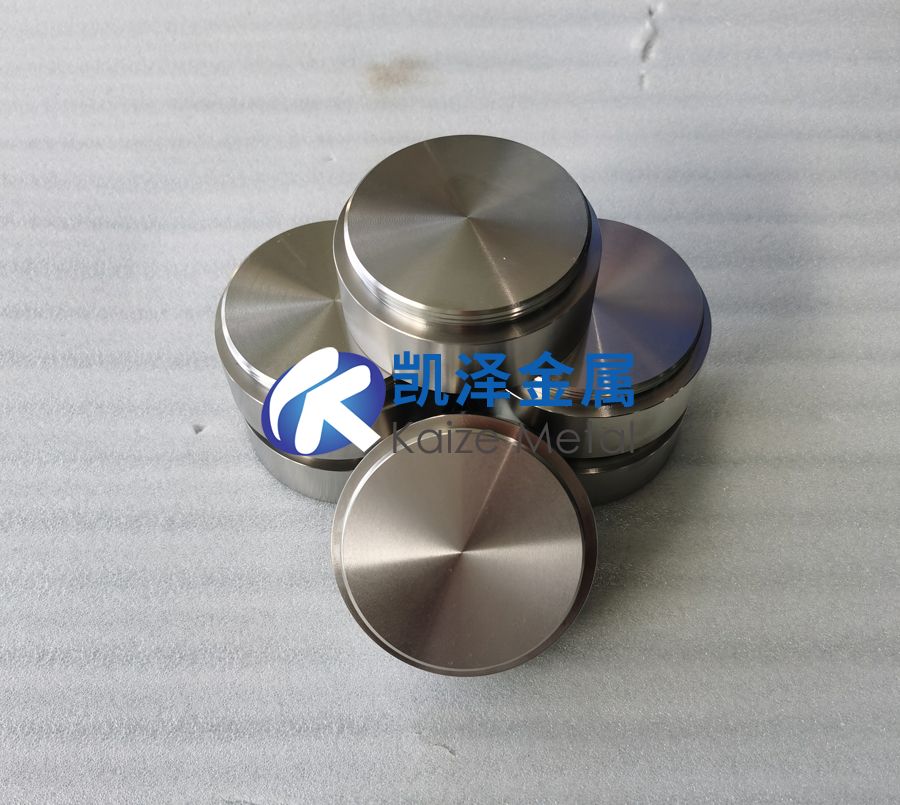

1�����、鈦靶塊

形態(tài):實心塊狀或圓柱狀�,厚度大,體積大�。

用途:適用于小面積鍍膜或實驗室研究,靈活性高�����。

示例:用于小型磁控濺射設備或特殊形狀鍍膜需求����。

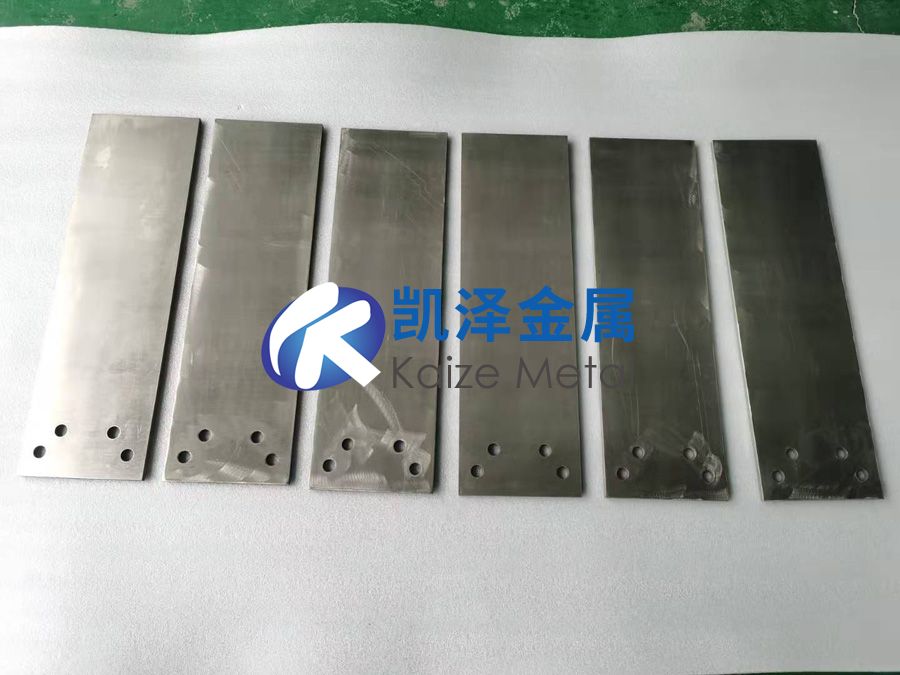

2����、鈦板靶

形態(tài):平板狀(矩形或圓形)�����,表面平整���,厚度均勻����。

用途:大面積靜態(tài)鍍膜��,如建筑玻璃��、顯示屏鍍膜����。

示例:光伏薄膜電池的導電層鍍膜。

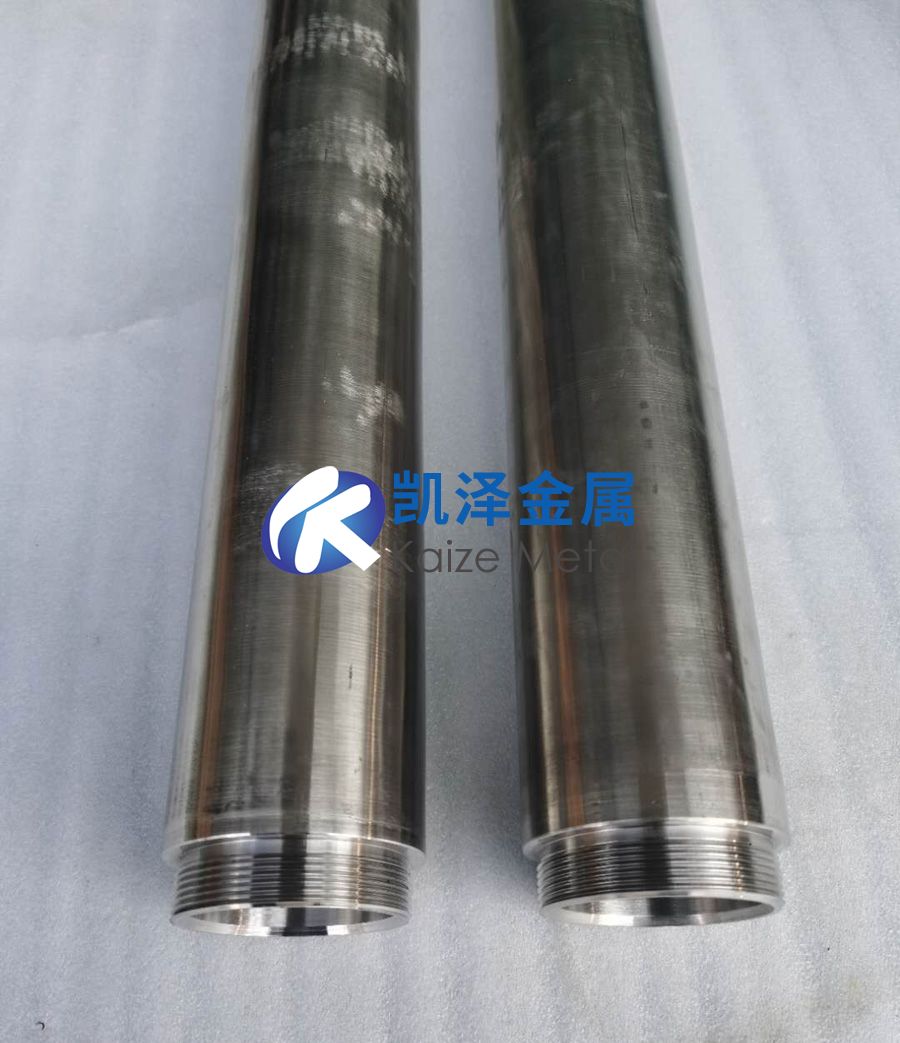

3��、鈦管靶

形態(tài):中空管狀�,內(nèi)壁可綁定冷卻系統(tǒng)����。

用途:旋轉磁控濺射��,材料利用率達70%以上����,適合連續(xù)生產(chǎn)��。

示例:汽車輪轂的耐磨鍍層���、半導體晶圓鍍膜��。

二����、性能對比

| 性能指標 | 鈦靶塊 | 鈦板靶 | 鈦管靶 |

| 純度 | ≥99.95%(高純?yōu)R射) | ≥99.9%(工業(yè)級) | ≥99.95%(高轉速濺射) |

| 密度 | 4.51 g/cm3(需熱等靜壓處理) | 4.5 g/cm3(軋制工藝) | 4.5-4.51 g/cm3(焊接工藝影響) |

| 晶粒尺寸 | 50-100 μm(鑄造態(tài)) | 20-50 μm(軋制細化) | 10-30 μm(旋壓加工) |

| 機械強度 | 低(易加工) | 高(軋制后致密) | 中(焊接接口薄弱點) |

| 熱導率 | 低(散熱差) | 中(需背板冷卻) | 高(內(nèi)腔水冷設計) |

三�、應用領域

1、鈦靶塊

科研:實驗室驗證新鍍膜工藝(如超導薄膜)��。

小批量生產(chǎn):定制化工具鍍層(如醫(yī)療器械涂層)���。

2��、鈦板靶

裝飾鍍膜:手機外殼��、珠寶的TiN金色鍍層�。

功能鍍膜:太陽能電池的透明導電層(ITO鍍膜基底)。

3����、鈦管靶

工業(yè)鍍膜:切削工具鍍TiAlN(提升耐高溫性)。

半導體:晶圓金屬化(銅互連阻擋層)�����。

四�、制造工藝

1、鈦靶塊

熔煉:真空電弧熔煉(VAR)或電子束熔煉(EBM)�����,確保高純度����。

成型:鍛造后機加工(CNC雕刻),精度±0.1mm���。

2����、鈦板靶

軋制:熱軋+冷軋(厚度控制至1-10mm),晶粒細化�。

焊接:與銅背板爆炸焊接(結合強度>200MPa)。

3��、鈦管靶

旋壓成型:無縫鈦管旋壓�,壁厚公差±0.05mm����。

內(nèi)壁處理:電解拋光(Ra<0.4μm)減少濺射顆粒。

五�、執(zhí)行標準

1、國際標準

ASTM B348:涵蓋Gr1-Gr5鈦材���,規(guī)定雜質含量(如Fe≤0.2%)��。

SEMI F42:半導體靶材的純度要求(≥99.995%)���。

2、國內(nèi)標準

GB/T 3620.1:鈦及鈦合金牌號與化學成分����。

HB 7716:航空用濺射靶材的超聲波探傷標準����。

六�、高質量靶材選購指南

1、關鍵參數(shù)驗證

純度檢測:GDMS(輝光放電質譜)分析O����、N、C含量���。

密度測試:阿基米德法(要求≥98%理論密度)��。

2�����、供應商篩選

認證:ISO 9001(質量管理)+ ISO 14001(環(huán)保)���。

案例:要求提供同行業(yè)成功應用(如半導體客戶名單)。

3��、成本優(yōu)化

鈦板靶:選擇軋制態(tài)(非鍛造)降低價格�,適用于裝飾鍍膜。

鈦管靶:優(yōu)先無縫管(比焊接管貴20%���,但壽命延長50%)��。

4����、售后服務

綁定支持:供應商是否提供靶材-背板焊接服務(減少熱阻)。

技術咨詢:鍍膜工藝參數(shù)優(yōu)化(如濺射功率與氣壓匹配)����。

七�����、總結建議

半導體/光學鍍膜:選高純鈦板靶(純度≥99.995%)����,執(zhí)行SEMI標準。

工具鍍層:鈦管靶(TiAl合金)��,搭配旋轉濺射提高效率�。

研發(fā)/小批量:鈦靶塊(靈活尺寸),優(yōu)先EBM熔煉工藝��。

通過結合應用場景��、性能需求和成本預算,可精準選擇靶材類型�����,并通過嚴格檢測確保質量����。

相關鏈接