1�����、引言

TC4鈦材料具有比重小��、強度高����、耐高溫和耐腐蝕等特點,屬于難加工材料����。普遍使用硬質合金刀具加工TC4鈦合金,其刀具材料和質量十分關鍵���。

然而���,要生產出高品質的零件,除擁有精密超精密級機床和測量工具外��,高質量刀具也是十分重要的環(huán)節(jié)[1]��,提升刀具質量和性能的重要手段之一是刀具刃口鈍化技術[2]。刀具刃口鈍化技術能夠消除刀具在刃磨后產生的微觀缺陷(如豁牙�����、鋸齒和裂紋等)���,對于提升刀具壽命��、提高加工質量���、降低生產成本有著顯著作用[3]。

目前�����,國內外學者對刀具鈍化技術進行了廣泛研究�����。WyenC.F.等[4]采用硬質合金刀具對鈦合金進行切削�,研究了刃口半徑對切削力和摩擦系數的影響����,試驗結果表明��,切削力和摩擦系數隨著刃口半徑的增加而增加���。?ZelT.等[5]采用CBN刀具對AISIH13鉻鉬釩熱作工具鋼進行切削,通過數值模擬研究了刀具鈍化對切削力的影響����,發(fā)現(xiàn)工件表面硬度越低,刃口半徑越小����,所產生的切向力和徑向力越小。VarelaP.I.等[6]研究了刀具刃口幾何形狀與粗糙度���、殘余應力的關系��,驗證了刀具刃口鈍化后工件的表面完整性有所提高的結論�����,試驗結果表明�����,在平面刃��、圓弧刃����、平面刃—圓弧刃幾種刃口幾何形狀中,平面刃—圓弧刃的表面粗糙度�、殘余應力更大。

張高峰等[7]采用涂層硬質合金刀具對GH4169高溫合金進行切削試驗����,研究了鈍化半徑對表面粗糙度的影響,試驗結果表明���,在不同進給量下�����,隨著鈍化半徑的增加���,表面粗糙度先增加后降低。彭凌洲等[8]采用金剛石盤刷鈍化的PCB刀具對鈦合金進行銑削試驗���,結果表明,鈍化后的刀具壽命和表面粗糙度均高于未鈍化刀具����,刀具壽命隨著鈍化值的增加呈現(xiàn)先增加后減小的趨勢���,鈦合金表面粗糙度隨著鈍化值的增加而增大。邵光鵬等[9]采用鈍化后的刀具對GH4169合金進行銑削試驗����,結果表明,切削深度的取值范圍為0.5~4倍的刃口半徑���,當切削深度為2倍刃口半徑時����,表面粗糙度更低���。

可以看出����,國內外學者針對刃口鈍圓半徑對工件的切削性能進行了研究���,但刀具鈍化方式對刀具刃口半徑的影響研究還很少�。而根據現(xiàn)有研究發(fā)現(xiàn),鈍化方法對刀具刃口半徑的影響非常重要��。本文采用旋轉磨粒流鈍化方式針對鈍化方式中的柔性鈍化方法研究�����,并對立式旋轉鈍化方法做出改進�����,鈍化過程中令磨粒被動旋轉�����,磨粒和刀具刃口產生相對運動使磨粒和刀具更均勻地接觸��,從而更好地鈍化刀具��;同時針對刀具材料��,改變鈍化磨粒���,配置更有效的鈍化刀具磨粒���。采用不同鈍化方式的刀具對TC4鈦合金進行側銑削試驗�����,分析刀具鈍化方式對切削力、切削溫度以及表面形貌的銑削性能影響����。

試驗結果為合理選擇刀具刃口鈍化方法、提高TC4鈦合金銑削性能提供了依據�。

2、試驗設計

2.1 刃口鈍化方法

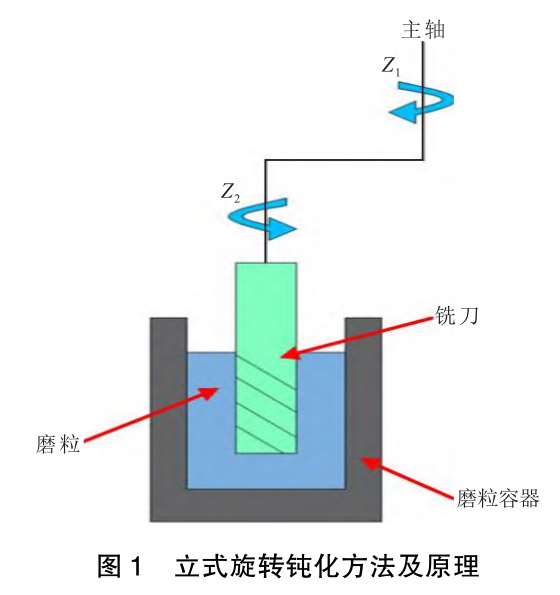

立式旋轉鈍化方法如圖1所示���。立式旋轉鈍化機由主軸Z1帶動從動軸Z2轉動�����,兩軸轉動方向相反�。鈍化刀具與Z2軸相連接���,與Z2軸進行同方向���、同轉速運動。鈍化刀具的切削刃完全沒入下方磨粒中�,由刀具的旋轉帶動下方磨粒運動�����,進而使磨粒對刀具刃口進行沖擊�����,達到修整刃口形貌的作用�����。立式旋轉鈍化磨粒主要為核桃殼等�����。

旋轉磨粒流鈍化方法的銑刀旋轉方式與立式旋轉鈍化方法相同��,但使用的磨粒類型不同����,立式旋轉鈍化磨粒是一種硬性磨粒����,而旋轉磨粒流鈍化磨粒是一種柔性磨粒。該柔性磨粒是由多羥基聚合物�����、去離子水和磨粒等材料按比例混合的新磨粒。在旋轉磨粒流制備過程中��,使用超聲振動和機械攪拌的方法促進多羥基聚合物和磨粒的均勻分散�。

2.2 試驗方案

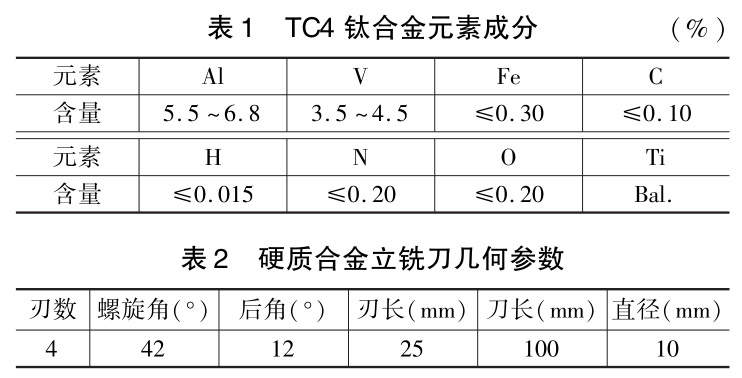

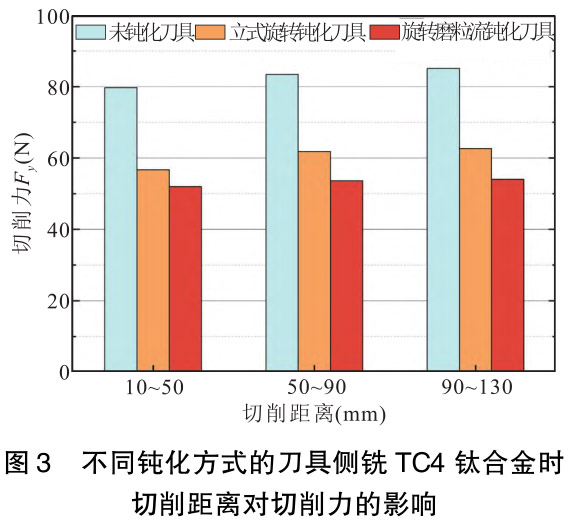

試驗工件材料為TC4鈦合金,尺寸150mm×150mm×50mm���,化學成分見表1。試驗刀具為鎢鈷類硬質合金立銑刀��,按照不同鈍化方式分為未鈍化刀具���、立式旋轉鈍化刀具和旋轉磨粒流鈍化刀具�����,刀具其余參數一致��,其幾何參數見表2�����。

試驗刀具由瓦爾特HELITRONICPOWER數控工具磨床磨削制備�����。立式旋轉鈍化法所用設備為YH04刀具鈍化機��;旋轉磨粒流鈍化法所用設備為專用鈍化設備����,其鈍化原理與立式旋轉鈍化方法相同。銑削試驗設備為VMC850B立式數控加工中心��,銑削方式為側銑����,干切削;用Kistler9257B三向壓電陶瓷測力儀采集切削力���,通過DynoWare軟件進行分析����;由FLIR紅外熱像儀測量切削溫度�;用SensofarSNeox光學三維輪廓儀觀測TC4鈦合金表面形貌和表面粗糙度。

用單因素試驗法研究不同鈍化方式刀具對TC4鈦合金銑削切削性能的影響�����。切削參數:切削速度90m/min,進給速度200mm/min��,切削寬度1.05mm����,

切削深度5mm。使用未鈍化�����、立式旋轉鈍化和旋轉磨粒流鈍化方法所鈍化的三把刀具對TC4鈦合金進行側銑削����,切削長度150mm����。試驗方案見圖2。

3�、結果與討論

3.1 切削力

切削力影響切削熱的產生、刀具的磨損和切屑的形成�,決定了切削過程消耗功率的大小和切削加工系統(tǒng)的變形,研究切削力及切削參數對切削力的影響規(guī)律有助于對切削過程進行分析和研究[10]����。

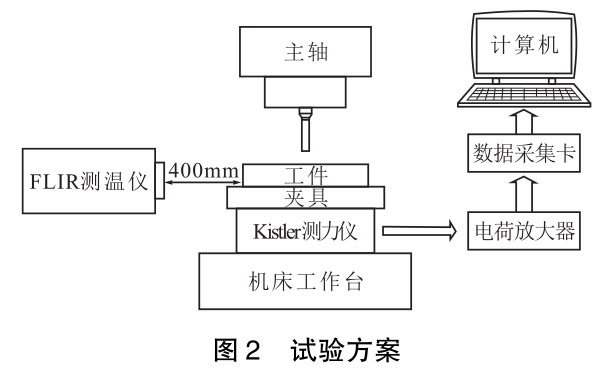

由于本次試驗為側銑削�,因此對進給力Fy進行研究����。圖3為不同鈍化方式刀具在TC4鈦合金切削過程中隨切削距離的切削力變化。

由于刀具刃口部分很小�,隨著切削距離的增大,刀具刃口存在一定的磨損�����,為確保試驗結果準確性����,取切削距離分別為10~50mm,50~90mm和90~130mm三段進行平均切削力分析���。由柱狀圖可以看到�����,在整個切削過程中�����,未鈍化刀具的平均切削力始終大于鈍化后的刀具�����,而旋轉磨粒流鈍化刀具的平均切削力最小���。三把刀具在整個切削過程中的平均切削力分別為82.76N�,60.41N�����,53.24N����,相比未鈍化刀具,立式旋轉鈍化刀具切削力下降27.01%��,旋轉磨粒流鈍化刀具切削力下降35.67%�。說明刀具刃口鈍化對降低切削力有顯著影響�,旋轉磨粒流鈍化方式降低切削力效果更好。

隨著切削距離增加�,三種鈍化方式的切削力均呈增大趨勢,未鈍化刀具的切削力增大趨勢明顯高于立式旋轉鈍化刀具和旋轉磨粒流鈍化刀具���。這是由于刀具鈍化后在刃口處形成較小的圓弧�����,消除了刃口微小缺口���,刃口半徑在加工時對工件表面起到修整與拋光的作用[9]����。對于兩種鈍化方式的刀具��,旋轉磨粒流鈍化刀具的切削力增大趨勢低于立式旋轉鈍化方式��。其原因是旋轉磨粒流鈍化采用柔性鈍化方式���,在鈍化過程中�����,刀具可以產生自轉��,從而使磨粒更好地接觸到刀具刃口��,對其微小缺陷產生更好的去除作用�。這說明鈍化后的刀具能夠降低銑削過程中的切削力,同時旋轉磨粒流鈍化方法制備的刃口優(yōu)于立式旋轉鈍化方法�����。

3.2 切削溫度

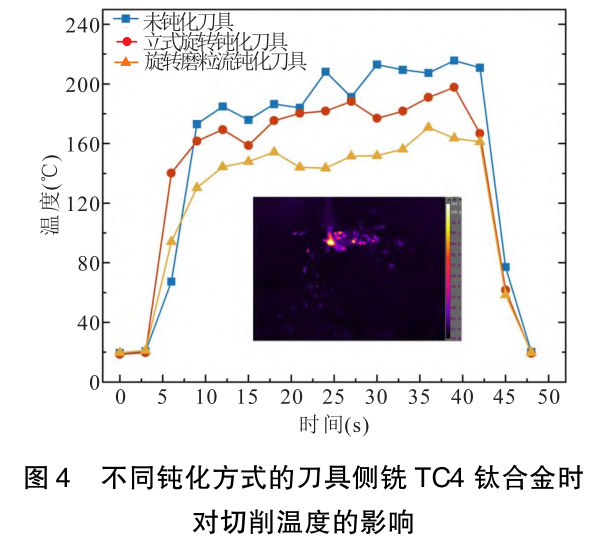

銑削過程中的切削熱對刀具的壽命�����、加工精度以及表面質量等有很大影響[11]�。鈦合金材料熱導率小,材料自身散熱能力差�,并且在切削過程中切屑與前刀面的接觸區(qū)緊靠切削刃,很難散熱��,因此容易產生較高的切削溫度[12]�。本次試驗采用FLIRT630sc紅外熱成像儀測量銑削過程中的工件表面溫度。圖4為不同鈍化方式的刀具在TC4鈦合金側銑削過程中切削溫度的變化���。

由圖4可以得到�,刀具在切削鈦合金的過程中����,0~10s時�����,刀具剛切入鈦合金,此時溫度迅速升高��;10~45s時����,進入穩(wěn)定切削階段,刀具與鈦合金接觸平穩(wěn)����,各個刀具的切削溫度均在小范圍內波動;45s之后加工結束����,鈦合金溫度迅速下降。取平穩(wěn)加工過程的溫度可以看到���,切削溫度從高到低分別為未鈍化刀具>立式旋轉鈍化刀具>旋轉磨粒流鈍化刀具��。在平穩(wěn)切削階段取各組平均溫度���,未鈍化刀具為196.64℃,立式旋轉鈍化刀具為174.59℃���,旋轉磨粒流鈍化刀具為151.65℃���。相較于未鈍化刀具�,立式旋轉鈍化方法的溫度降低了11.21%�����,旋轉磨粒流鈍化方法的溫度降低了22.88%����,這與本試驗中切削力的變化規(guī)律相同。產生這種現(xiàn)象的原因是切削溫度的主要來源是克服切削力所消耗的能量����,其中的大部分能量消耗被轉化為切削熱,導致切削溫度升高[13]��。同時���,刀具鈍化會導致刃口更加圓滑�����,使刃口半徑增大����,而刀具在實際切削時�����,前角對刀具的切削溫度影響很大�����,所以刀具的溫度在一定半徑范圍內會隨著刃口的增大而減小[11]���。旋轉磨粒流鈍化刀具加工時的溫度低于立式旋轉鈍化刀具���,這是因為在立式旋轉鈍化過程中磨粒無法自轉,鈍化方式主要依靠刀具旋轉帶動磨粒進行鈍化�,而且磨粒相較于旋轉磨粒流鈍化的磨粒更硬,導致立式旋轉鈍化后的刀具刃口表面特別光滑���,刃口處微小缺陷未去除完全���。

3.3 表面粗糙度

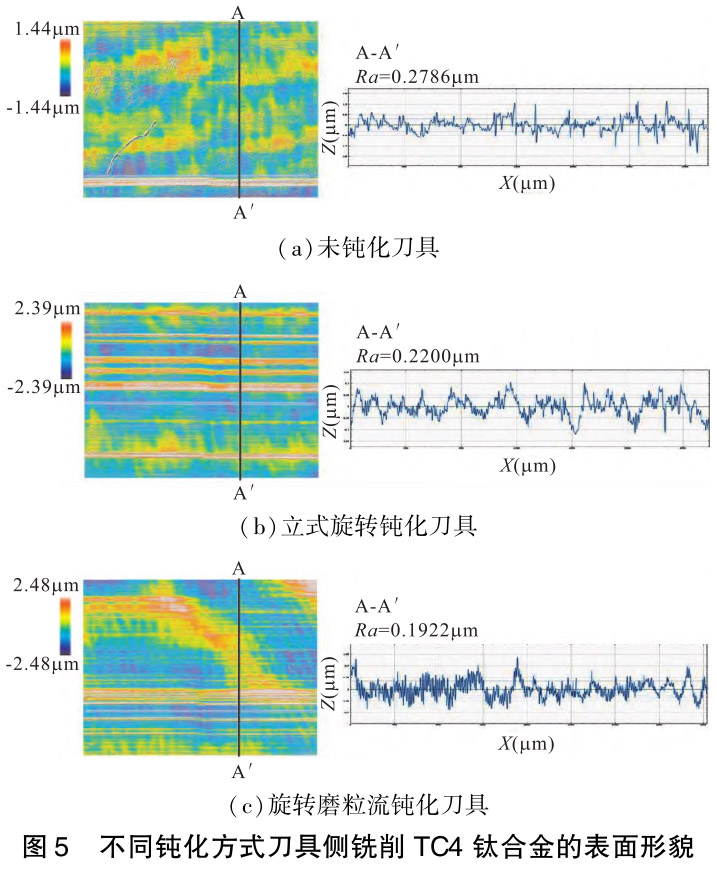

表面粗糙度是銑削過程中刀具對被加工工件的材料去除作用所形成,也是衡量刀具切削性能的重要指標����,與刀具狀況直接相關[13]�����。圖5為不同鈍化方式刀具銑削鈦合金的表面形貌及表面粗糙度�。

由圖5左側表面形貌可以看出���,在鈦合金表面存在明顯的臺階狀加工紋理���,這是刀具切削加工中刀具與工件表面接觸導致的表面形貌。與圖5a相比��,圖5b和圖5c的加工紋理更均勻�,形貌更好。這是因為未鈍化刀具刃口更為鋒利��,在切削加工中更易產生磨損��,導致刃口變大����,而鈍化后的刀具表現(xiàn)出更穩(wěn)定的切削性能,能有效減少切削刃的磨損�,提高刀具表面的完整性���,進而提高加工表面的質量[14]。

在三種切削條件下�,對同一切削距離處(A?A′)的表面粗糙度進行測量��,測量結果如圖5所示�。從圖5右側輪廓曲線可以看到,表面粗糙度的大小依次為未鈍化刀具>立式旋轉鈍化刀具>旋轉磨粒流鈍化刀具����,這說明鈍化刀具的刃口質量要優(yōu)于未鈍化刀具。其中���,立式旋轉鈍化刀具所加工的表面粗糙度相較于未鈍化刀具的加工表面降低21.03%�,旋轉磨粒流鈍化刀具則降低了31.01%�,表明旋轉磨粒流鈍化后的刀具去除了刃口的微觀缺陷,同時保證了刀具的鋒利程度�����,提升了刃口強度�,因此旋轉磨粒流鈍化后的刀具所加工的工件表面質量更好。

同時��,從波峰波谷的波動幅值可得,旋轉磨粒流鈍化刀具所加工表面的波動變化更為均勻�����,而且表面粗糙度最好���;立式旋轉鈍化方式刀具所加工的工件表面粗糙度低于未鈍化刀具所加工的工件表面表面粗糙度���,但其加工表面部分區(qū)域的波峰和波谷高度波動更為明顯,其原因是鈍化導致刃口半徑增大����,而立式旋轉鈍化方式不如旋轉磨粒流鈍化方式均勻,導致部分刃口處缺陷較大�����,進而使加工工件表面部分區(qū)域產生較大高度差����。

4、結語

采用單因素試驗法對TC4鈦合金進行側銑削試驗��,研究三種不同鈍化方式刀具對切削力、切削溫度和表面粗糙度的銑削性能影響���,得到以下結論�。

(1)刀具刃口鈍化技術可以降低切削加工過程中的切削力和切削溫度�����。相比未鈍化刀具的切削力�,立式旋轉鈍化刀具切削力下降27.01%��,旋轉磨粒流鈍化刀具切削力下降35.67%��。相比未鈍化刀具的切削溫度�,立式旋轉鈍化的溫度降低了11.21%,旋轉磨粒流鈍化的溫度降低了22.88%�。

(2)刀具刃口鈍化技術可以提高加工表面質量。立式旋轉鈍化刀具所加工的表面粗糙度相較于未鈍化刀具的加工表面降低21.03%�����,旋轉磨粒流鈍化刀具則降低31.01%����。

(3)相較于立式旋轉鈍化方式,旋轉磨粒流鈍化方式所鈍化的刀具能夠更有效地降低切削力和切削溫度,并去除刀具刃口處微小缺陷��,提高刀具刃口均勻性和加工表面質量��。

參考文獻

[1]夏雪.刀具刃口鈍化技術及方法的研究[J].裝備制造技術����,2014(10):204-205.

[2]桂育鵬,于啟勛.刀具刃口鈍化技術的探討[J].金屬加工(冷加工)��,2004(6):43-44.

[3]顧祖慰����,張奇.刀具鈍化技術應用前景的展望[J].工具技術,2009���,43(8):78-80.

[4]WyenCF��,WegenerK.Influenceofcuttingedgeradiusoncuttingforcesinmachiningtitanium[J].CIRPAnnals?Man?ufacturingTechnology��,2010��,59(1):93-96.

[5]?ZelT�����,HsuTK�,ZerenE.Effectsofcutting?edgegeometryworkpiecehardnessfederateandcuttingspeedonsurfacerouGHnessandforcesinfinishturningofhardenedAISIH13steel[J].InternationalJournalofAdvancedManufacturingTechnology,2005���,25(3-4):262-269.

[6]VarelaPI�,RakurtyCS�,BalajiAK.Surfaceintegrityinhardmachiningof300Msteel:effectofcutting?edgegeometryonmachininginducedresidualstresses[J].ProcediaCIRP,2014��,13:288-293.

[7]張高峰���,康銀樂�����,王社權,等.刀片鈍化半徑對高溫合金切削質量影響的研究[J].工具技術�����,2020�,54(3):10-14.

[8]彭凌洲,張曉明�����,溫光華,等.刃口鈍化對PCD刀具銑削鈦合金表面粗糙度與刀具壽命的影響[J].硬質合金���,2018�,35(4):285-290.

[9]邵光鵬��,任軍學�����,田榮鑫�����,等.刀具鈍化對銑削GH4169表面粗糙度的影響[J].航空精密制造技術���,2013�����,49(2):1-3����,7.

[10]王奔,趙家興�,張秀云,等.側銑削參數對TC4鈦合金表面粗糙度及材料去除率的影響[J].工具技術����,2021,55(12):9-12.

[11]趙雪峰����,鄭鵬飛,吳志鵬.刀具鈍化非對稱刃口對銑削溫度場影響的研究[J].機床與液壓�����,2020�,48(1):126-129.

[12]姜增輝,董濟超�,孔繁雅���,等.鈦合金銑削加工技術研究現(xiàn)狀及發(fā)展[J].新技術新工藝�����,2021(9):54-58.

[13]沈雪紅����,張定華,姚倡鋒����,等.鈦合金切削加工表面完整性形成機制研究進展[J].航空材料學報,2021�,41(4):1-16.

[14]趙倩,賴志偉���,劉小杰��,等.刀具刃口鈍化對刀具切削性能

影響研究進展[J].硬質合金�����,2020�,37(5):378-389.

第一作者/通信作者:王奔�,博士,教授���,沈陽航空航天大學機電工程學院�,110136沈陽市

FirstAuthor/CorrespondingAuthor:WangBen���,Ph.D.�����,Pro?fessor��,CollegeofMechanicalandElecricalEngineering�����,Sheny?angAerospaceUniversity�,Shenyang110136,China

相關鏈接